ცემენტირებული კარბიდის წარმოების პროცესი ხშირად ამბობენ, რომ დამუშავების ეფექტურობის გასაუმჯობესებლად, სამი ძირითადი ჭრის პარამეტრი - ჭრის სიჩქარე, ჭრის სიღრმე და მიწოდების სიჩქარე - უნდა იყოს ოპტიმიზებული, რადგან ეს, როგორც წესი, ყველაზე მარტივი და პირდაპირი მიდგომაა. თუმცა, ამ პარამეტრების გაზრდა ხშირად შეზღუდულია არსებული ჩარხების პირობებით. ამიტომ, ყველაზე ეკონომიური და მოსახერხებელი მეთოდი სწორი ხელსაწყოს შერჩევაა. ცემენტირებული კარბიდის ხელსაწყოები ამჟამად ხელსაწყოების ბაზარზე მთავარი პროდუქტია. ცემენტირებული კარბიდის ხარისხი განისაზღვრება სამი ფაქტორით: ცემენტირებული კარბიდის მატრიცა (ჩონჩხი), პირის სტრუქტურა და ფორმა (ხორცი) და საფარი (კანი). დღეს ჩვენ დეტალურად განვიხილავთ დამუშავების ხელსაწყოებს, „ჩონჩხიდან ხორცამდე“. ცემენტირებული კარბიდის მატრიცის შემადგენლობა ცემენტირებული კარბიდის მატრიცა შედგება ორი ძირითადი კომპონენტისგან:

გამკვრივების ფაზა: ეს მოიცავს ისეთ მასალებს, როგორიცაა ვოლფრამის კარბიდი (WC) და ტიტანის კარბიდი (TiC), რომლებიც თავდაპირველად ფხვნილის სახით წარმოიქმნება.

ნუ შეაფასებთ ამ ფხვნილებს არასაკმარისად — ისინი ყველა ცემენტირებული კარბიდის ძირითადი ნედლეულია.

ვოლფრამის კარბიდის წარმოება:ვოლფრამის კარბიდი მზადდება ვოლფრამისა და ნახშირბადისგან. ვოლფრამის ფხვნილი, რომლის საშუალო ნაწილაკების ზომაა 3–5 მკმ, მშრალი შერევისთვის ერევა ნახშირბადის შავ ლითონს ბურთულიან წისქვილში. საფუძვლიანი შერევის შემდეგ, ნარევი თავსდება გრაფიტის უჯრაში და თბება გრაფიტის წინააღმდეგობის ღუმელში 1400–1700°C-მდე. ამ მაღალ ტემპერატურაზე რეაქცია წარმოქმნის ვოლფრამის კარბიდს.

თვისებები:ვოლფრამის კარბიდი უკიდურესად მყარი, მაგრამ მყიფე მასალაა, რომლის დნობის ტემპერატურა 2000°C-ზე მეტია, ზოგჯერ 4000°C-საც კი აღემატება. ეს განსაზღვრავს შენადნობის მაღალ სიმტკიცეს და ცვეთისადმი მდგრადობას.

შემაკავშირებელი ლითონი: როგორც წესი, გამოიყენება რკინის ჯგუფის ლითონები, როგორიცაა კობალტი (Co) და ნიკელი (Ni), სადაც კობალტი ყველაზე გავრცელებულია დამუშავებისას.

მაგალითად, როდესაც ვოლფრამის კარბიდი კობალტთან არის შერეული, კობალტის შემცველობა გადამწყვეტია ცემენტირებული კარბიდის თვისებებისთვის. კობალტის მაღალი შემცველობა აუმჯობესებს სიმტკიცეს, ხოლო კობალტის დაბალი შემცველობა ზრდის სიმტკიცეს და ცვეთამედეგობას.

წარმოების პროცესი

1. ფხვნილის მომზადება (სველი დაფქვა) დაფქვის კამერაში ნედლეული იფქვავა სასურველ ნაწილაკების ზომამდე ეთანოლის, წყლისა და ორგანული შემკვრელების გარემოში. ეს პროცესი, რომელიც ცნობილია როგორც სველი დაფქვა, გულისხმობს ორგანული ან არაორგანული გამხსნელების დამატებას დაფქვის დამხმარე საშუალებების სახით.

▶ რატომ სველი დაფქვა?

▶მშრალი დაფქვით მასალების დაფქვა შესაძლებელია მხოლოდ მიკრონის დონემდე (მაგ., 20 μm-ზე მეტი), რადგან ამ ზომაზე ნაკლები ზომის შემთხვევაში ელექტროსტატიკური მიზიდულობა იწვევს ნაწილაკების ძლიერ აგლომერაციას, რაც შემდგომ დაფქვას ართულებს.

▶ სველი დაფქვით, დაფქვის დამხმარე საშუალებების ზემოქმედებით, შესაძლებელია ნაწილაკების ზომის შემცირება რამდენიმე მიკრონამდე ან თუნდაც ნანომეტრამდე.

▶ ხანგრძლივობა: ნედლეულის მიხედვით, სველი დაფქვის პროცესი დაახლოებით 8–55 საათს გრძელდება, რაც ნედლეულის ერთგვაროვან სუსპენზიას იწვევს.

2. შესხურებით გაშრობა თხევადი ნარევი იტუმბება შესხურებით საშრობში, სადაც ცხელი აზოტის გაზი აორთქლებს ეთანოლს და წყალს და ტოვებს ერთგვაროვანი ზომის გრანულურ ფხვნილს.

▶გამომშრალი ფხვნილი შედგება სფერული ნაწილაკებისგან, რომელთა დიამეტრი 20–200 მკმ-ს შორის მერყეობს. შედარებისთვის, ყველაზე წვრილი ფხვნილი ადამიანის თმის სისქის ნახევარზე ნაკლებია.

▶ გამხმარი სუსპენზია იგზავნება ხარისხის შემოწმებისთვის თანმიმდევრულობის უზრუნველსაყოფად.

3. დაპრესილი. შემოწმებული ფხვნილი მიეწოდება დაპრესილ მანქანას ხელსაწყოების ჩანართების დასამზადებლად.

▶ საწნეხი ყალიბი თავსდება მანქანაში და პერფორატორი და შტამპი კონტროლდება ფხვნილის ხელსაწყოს ძირითად ფორმასა და ზომაში დასაწნეხად.

▶ ჩანართის ტიპის მიხედვით, საჭირო წნევამ შეიძლება 12 ტონამდე მიაღწიოს.

▶ დაჭერის შემდეგ, თითოეული ჩანართი იწონება ხარისხისა და სიზუსტის უზრუნველსაყოფად.

4. სინთეზირება ახლად დაპრესილი ჩანართები ძალიან მყიფეა და საჭიროებს გამკვრივებას სინთეზირების ღუმელში.

▶ ჩანართები გადის 13 საათიან თერმულ დამუშავებას 1500°C ტემპერატურაზე, სადაც გამდნარი კობალტი უკავშირდება ვოლფრამის კარბიდის ნაწილაკებს. 1500°C-ზე ფოლადი შოკოლადივით სწრაფად დნება.

▶ შედუღების დროს, ნარევში არსებული პოლიეთილენგლიკოლი (PEG) აორთქლდება და ჩანართის მოცულობა დაახლოებით 50%-ით მცირდება, რაც გარკვეულ სიმტკიცეს აღწევს.

5. ზედაპირის დამუშავება (დახვეწა და საფარი) ზუსტი ზომების მისაღწევად, ჩანართები გადის დახვეწას ზედა და ქვედა ზედაპირების დასაფქვავად.

▶ ვინაიდან სინთეზირებული ცემენტირებული კარბიდის ჩანართები უკიდურესად მაგარია, ზუსტი დაფქვისთვის გამოიყენება სამრეწველო ალმასის სახეხი დისკები.

▶ ეს ეტაპი მოითხოვს დაფქვის ტექნოლოგიის მაღალ სიზუსტეს. მაგალითად, შვედეთი იყენებს მოწინავე 6-ღერძიან დაფქვის ტექნოლოგიას უკიდურესად მკაცრი ტოლერანტობის მოთხოვნების დასაკმაყოფილებლად.

დაფქვის შემდეგ, ჩანართები იწმინდება, იფარება და გადის საბოლოო ხარისხის შემოწმებას.

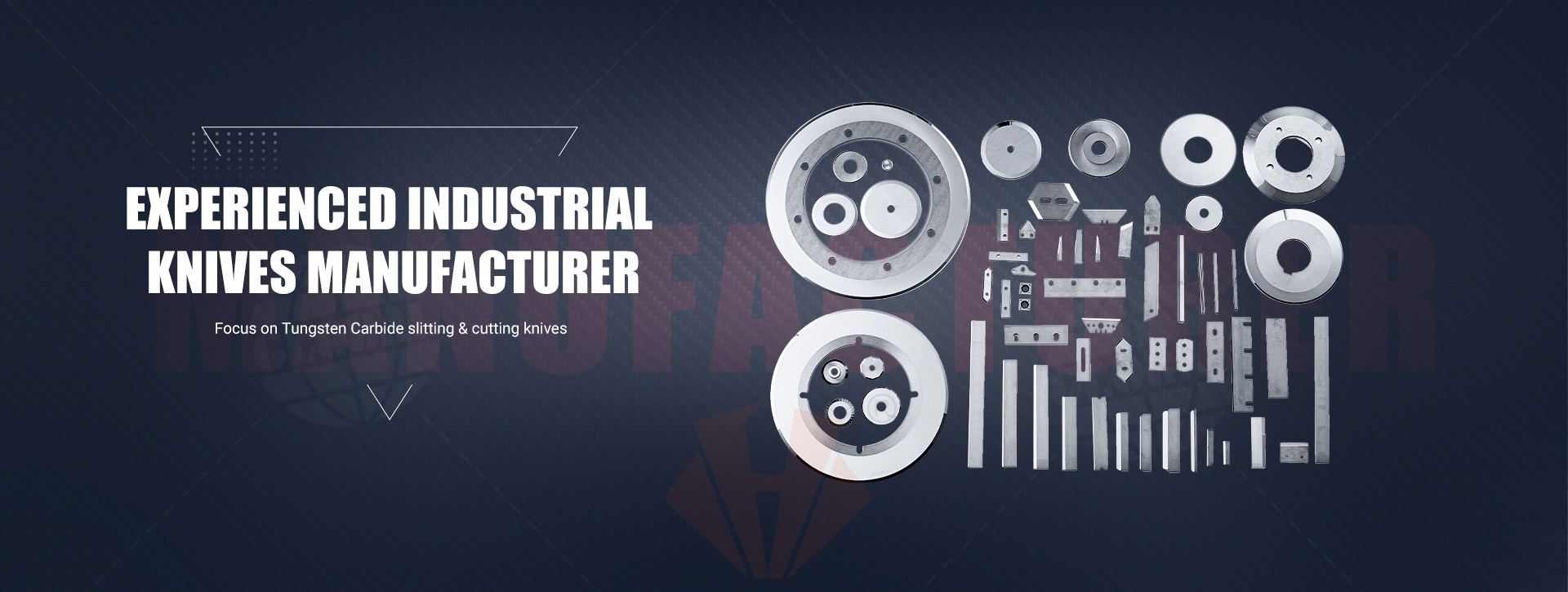

რატომ უნდა აირჩიოთ ჩენგდუჰუაქსინის კარბიდი?

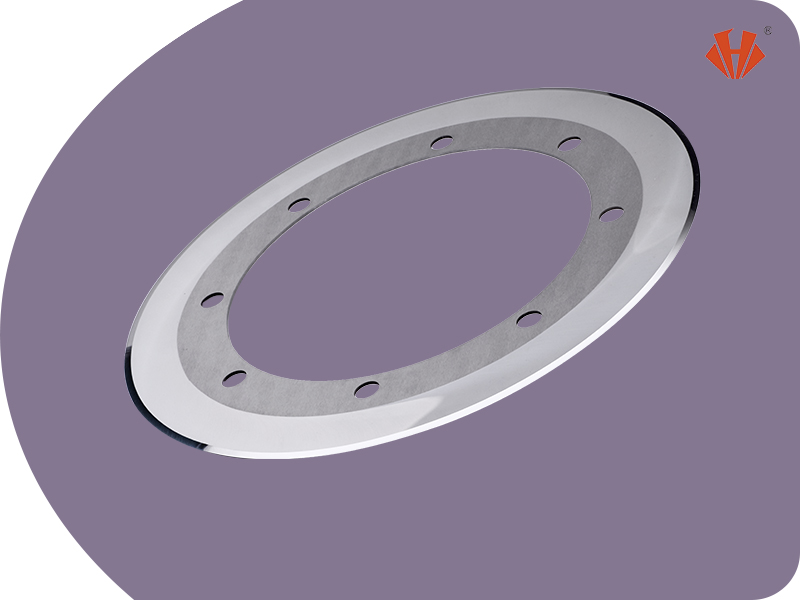

Chengduhuaxin Carbide ბაზარზე გამოირჩევა ხარისხისა და ინოვაციებისადმი ერთგულებით. მათი ვოლფრამის კარბიდის ხალიჩისებრი და ვოლფრამის კარბიდის ჭრილებიანი პირები შექმნილია უმაღლესი ხარისხის მუშაობისთვის, რაც მომხმარებლებს სთავაზობს ხელსაწყოებს, რომლებიც უზრუნველყოფენ სუფთა და ზუსტ ჭრას, ამავდროულად უძლებენ მძიმე სამრეწველო გამოყენების სირთულეებს. გამძლეობასა და ეფექტურობაზე ფოკუსირებით, Chengduhuaxin Carbide-ის ჭრილებიანი პირები იდეალურ გადაწყვეტას წარმოადგენს იმ ინდუსტრიებისთვის, რომლებიც საჭიროებენ საიმედო საჭრელ ხელსაწყოებს.

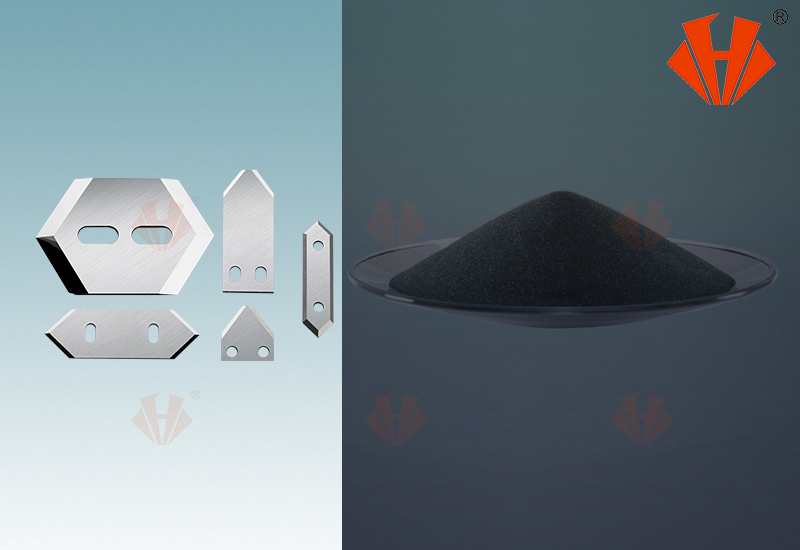

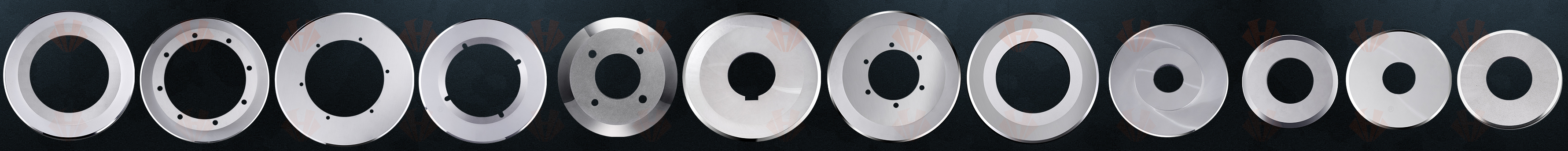

CHENGDU HUAXIN CEMENTED CARBIDE CO.,LTD არის პროფესიონალი მიმწოდებელი და მწარმოებელივოლფრამის კარბიდის პროდუქტები,როგორიცაა კარბიდის ჩასადგმელი დანები ხის დასამუშავებლად, კარბიდიწრიული დანებიამისთვისთამბაქოსა და სიგარეტის ფილტრის ღეროების საჭრელი, მრგვალი დანები გოფრირებული მუყაოს ჭრისთვის,სამნახვრეტიანი/ჭრილიანი საპარსის პირები შეფუთვის, ლენტის, თხელი ფირის ჭრისთვის, ბოჭკოვანი საჭრელი პირებისთვის ტექსტილის მრეწველობისთვის და ა.შ.

25 წელზე მეტი ხნის განვითარების შედეგად, ჩვენი პროდუქცია ექსპორტირებულია აშშ-ში, რუსეთში, სამხრეთ ამერიკაში, ინდოეთში, თურქეთში, პაკისტანში, ავსტრალიაში, სამხრეთ-აღმოსავლეთ აზიაში და ა.შ. შესანიშნავი ხარისხითა და კონკურენტული ფასებით, ჩვენი შრომისმოყვარეობა და რეაგირების უნარი დადებითად ფასობს ჩვენს მომხმარებლებში. ჩვენ გვსურს ახალ მომხმარებლებთან ახალი საქმიანი ურთიერთობების დამყარება.

დაგვიკავშირდით დღესვე და ისარგებლეთ ჩვენი პროდუქციის მაღალი ხარისხითა და მომსახურებით!

მომხმარებლების ხშირად დასმული კითხვები და პასუხები Huaxin-ზე

ეს რაოდენობაზეა დამოკიდებული, როგორც წესი, 5-14 დღე. როგორც სამრეწველო დანების მწარმოებელი, Huaxin Cement Carbide წარმოებას შეკვეთებისა და მომხმარებლის მოთხოვნების მიხედვით გეგმავს.

როგორც წესი, 3-6 კვირა, თუ თქვენ მოითხოვთ ინდივიდუალურად შეკვეთილ დანადებს ან სამრეწველო პირებს, რომლებიც შეძენის დროს არ არის მარაგში. Sollex-ის შეძენისა და მიწოდების პირობები იხილეთ აქ.

თუ თქვენ მოითხოვთ ინდივიდუალურად შეკვეთილ დანადებს ან სამრეწველო პირებს, რომლებიც შეძენის დროს მარაგში არ არის. იპოვეთ Sollex-ის შეძენისა და მიწოდების პირობები.აქ.

როგორც წესი, T/T, Western Union... დეპოზიტი პირველად ხდება, ახალი მომხმარებლებისგან ყველა პირველი შეკვეთა წინასწარ არის გადახდილი. შემდგომი შეკვეთების გადახდა შესაძლებელია ინვოისით...დაგვიკავშირდითმეტის გასაგებად

დიახ, დაგვიკავშირდით, სამრეწველო დანები ხელმისაწვდომია სხვადასხვა ფორმით, მათ შორის ზედა დახრილი, ქვედა წრიული დანები, დაკბილული/დაკბილული დანები, წრიული პერფორაციული დანები, სწორი დანები, გილიოტინის დანები, წვეტიანი დანები, მართკუთხა საპარსის პირები და ტრაპეციული პირები.

საუკეთესო დანის მისაღებად, Huaxin Cement Carbide-მა შესაძლოა მოგაწოდოთ რამდენიმე ნიმუშის დანის წარმოებაში შესამოწმებლად. ისეთი მოქნილი მასალების ჭრისა და გადასაკეთებლად, როგორიცაა პლასტიკური ფირი, ფოლგა, ვინილი, ქაღალდი და სხვა, ჩვენ გთავაზობთ გადასაკეთებელ დანებს, მათ შორის ჭრილიან დანებს და სამჭრილიან საპარსს. თუ დაინტერესებული ხართ სამანქანო დანებით, გამოგვიგზავნეთ შეკითხვა და ჩვენ შემოგთავაზებთ შეთავაზებას. შეკვეთით დამზადებული დანების ნიმუშები არ არის ხელმისაწვდომი, მაგრამ შეგიძლიათ შეუკვეთოთ მინიმალური შეკვეთის რაოდენობა.

თქვენი სამრეწველო დანებისა და პირების მარაგში არსებული მომსახურების ვადისა და შენახვის ვადის გახანგრძლივების მრავალი გზა არსებობს. დაგვიკავშირდით, რათა გაიგოთ, თუ როგორ დაიცავს თქვენს დანებს და შეინარჩუნებს მათ ჭრის ეფექტურობას სამანქანო დანების სათანადო შეფუთვა, შენახვის პირობები, ტენიანობა და ჰაერის ტემპერატურა, ასევე დამატებითი საფარი.

გამოქვეყნების დრო: 2025 წლის 18 ივლისი